今年もあっという間でした。

進歩した様でしない様な・・・・確実に言える事は、年年時間が経つのが早くなっている様に感じる事です。最後の締めくくりとしてオーディオ製品を作る立場から今年一年を振り返ってみたいと思います。

とにかく年々(弊社の規模では)オーディオ機器が作りにくくなっています

よくテレビで今年なくなられた芸能人みたいな特集をやっていますが、他人事ではありません、今年もたくさんの部品が亡くなってしまいました。

逝ってしまったもの2010

?.コンデンサ編

1. APSコンデンサ

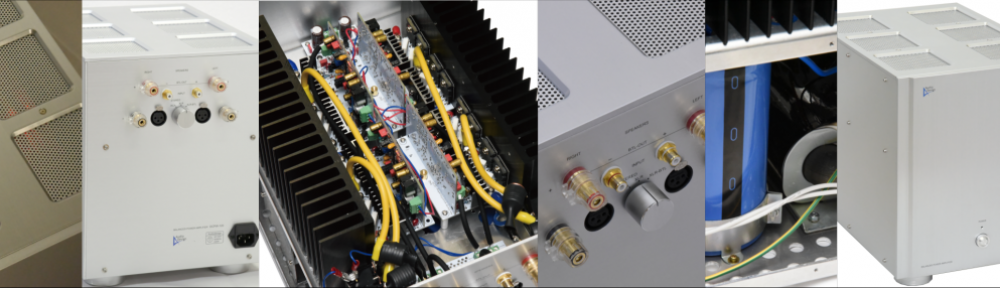

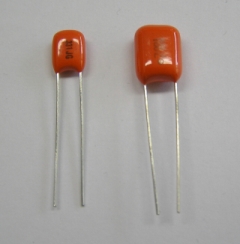

よく秋葉原などでも見かける、オレンジ色のにくい奴、ではなくオレンジ色のかわいい奴だ。このコンデンサは誘電体がポリプロピレンでコンデンサの中でも最上位の品質なんです。その割りに安価で、綺麗で、入手もしやすかった(1袋200個位であらゆる値が即納だった)。プリアンプにもパワーアンプにも、そしてDAコンバーターにも使用していたのだが・・・・。

ニッセイ電機という会社の製品だったのですが2010年残念ながら倒産してしまいましたった。もともと負債は多かったが不思議と回っていた会社だったそうだが、何でもきっかけは中国工場の労働争議だったらしい。

コンデンサは品種がやたらと多い(電圧と値と精度の掛け算になるので)割りに単価が安く、特に日本の様に物を自国で作らなくなってくると、卸業者もいなくなるので、どんどん入手しにくくなってくる。

2. OSコン

電解コンデンサよりも低インピーダンスでタンタルコンデンサよりも安いのでオーディオ製品にも広く使用されてきたが、導電性ポリマーやらなんチャラと最近では類似品、改良品のたぐいがたくさん出てきました。長く親しんで事もありちょっとさびしいが、これは代替品がたくさんあるのでそう痛くはありません。

3. あるコンデンサの代理店の話

(脳みそが電解液か?)

コンデンサが廃盤になったわけではないのだけれど、コンデンサにまつわる話をひとつ。パワーアンプには巨大な電解コンデンサを使用しているのですが当然の事ながら高価です。もう何度も注文してきましたが、あるとき、価格が約2倍になるという連絡をもらいました。注文する先は電子部品の販売をする会社だがそこがコンデンサメーカーに直接発注するわけではなく、間にコンデンサメーカーの直営の代理店が入っています。ですので、価格上昇の話がどうしてなのかよくわからなかったのだが、結局間に入っているメーカー傘下の代理店が最初から見積もり価格のちょんぼをしていて、本来の価格の半分の値段で売ってきたらしい。それが発覚して本来の価格にして下さいというわけです。そうは言っても既に製品化に使用して価格も決定しているのに、その中の高価な部品が2倍になるなんて許されません。間違った張本人の代理店からは何ら連絡も侘びも無く、結論としてはある期間だけ最初に近い価格で注文できる事になった。なので当面の在庫はありますが、在庫分が無くなったら価格改定も考えないといけません。

パワーアンプが安く設定してある理由のひとつにこんなこともあるのでした。

4. 納期はかかるよどこまでも

コンデンサが「おギャー」と言った日

電子部品を調達する先はいろいろあるが、在庫を多量に保有していて、それをWEBで注文できて翌日配送という便利な調達先もある(ただし単価は高いが)。少量・多品種必要なときは利用しているのですが、最近在庫品が少なくなってきた。特にコンデンサがひどい、注文してみると取り寄せになっていたりする。先日もWEB表示では納期1週間となっているコンデンサを注文したら、大部分の部品は翌日配送になっていましたが、一部が後日配送になっていました。納品予定の日にち自体が変な英語表記で見づらいのだが、よくよく見てほんとにたまげました。納品予定が10ヶ月後になっていたのです。

思わず電話をしたら、電話対応の女性がちょっと調べて、「はい、間違いなく10ヵ月後の納品予定です」って言ったのには思わず切れてしまった。10ヵ月後って、普通受け付けないと思うのですが、注文できませんで言うのが普通です、今必要だから注文してるのに「10ヵ月後に届ける予定です」ってありえない回答です。10ヶ月って、赤ちゃんを注文しただ覚えはないのですが・・・・。

この部品に限らず納品が数ヶ月先っているものが増えました。日本で電子機器を作るところが減っているので、どんどん在庫を減らしているのだと思います。いづれにしろ物を作りにくい環境になっている事は間違いありません(おギャー)。

5. コンデンサのオーダーが2000個からに、ギョ!

オーディオ用電解コンデンサにもいろいろありますが、結構市場で人気なのがニチコンのFGシリーズです。この上位機種もあるのですが、FGシリーズは金色でかっこいいので、結局これが売れているのだと思います(そんなもんです)。弊社もプリアンプ、パワーアンプの安定化電源基板の一部に使用しています。FGコンの小型品5,6mmΦはこれまで国内生産で1袋200個くらいで注文できたのですが、これの生産が海外移転され、2000個からのオーダーになるそうです。200個だったら、例えば基板1枚で4つ使用していれば50枚分でそこそこはけるのですが、2000個だとちょっと勝手が違います。小型の電解コンは単価も安いので国内生産ではコストが見合わなくなってきたのだと思いますが、それにしても弊社の生産量では他品種を探した方が現実的ですね。お世話になりました(大型品はこれまでどおりだと思います)。

?. その他の部品

1.トランジスタ -相当の品種の廃版が決まりました-

トランジスタの種類は数万種類はあります。ですので使用されないものはなくなっていくのは当たり前なのですが、最近は結構使用されているトランジスタもどんどんなくなっていきます。オーディオ用なんて産業用としては使われていないに等しい量なので(多分)、ここ1年くらいで容赦なくなくなっていっている気がします。代替品があるからいいじゃないか?と思われるかもしれませんが、最近はシリーズすべてが無くなって、設計変更をせざるをえない状況です。設計変更といっても同性能のものは無く、若干劣化する可能性もあるくらいです。

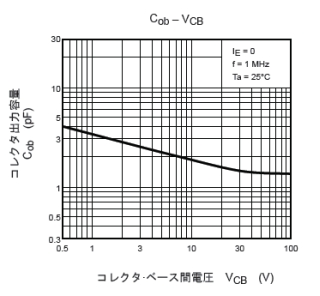

例えば弊社で使用しているトランジスタ、その特性の一つにCobがあります。これはコレクタとベース間の容量でCobが小さくまた電圧依存性が小さいほど高域の歪が少なくなります。Cobキャンセル回路というのもあるのですが、そういった回路を使用せずに性能を出すのも腕前の一つです。

例えばプリアンプにもパワーアンプにも使用しているこのオーディオ用トランジスタCobが30V以上で一定になります。プリアンプの様に35Vの電源電圧をかけると、少信号領域でCobはほぼ一定になるので超低歪になります。

ついでに言わせていただくと、よく”xx社のyyアンプはzz回路だから、こちらのvvアンプの方が良い”みたいな事をいう方がいますが、回路方式はあくまで型の一つを表しているに過ぎず、部品・動作点の組み合わせでどうにでも変わるので、回路方式だけで、優劣を論じるのはどうかと思います(ハイ)。

脱線しまいたが、この辺のトランジスタも廃版になる事が決まりました。類似品はいろいろあっても、こういった特性まで同等というのはないのです。

この品種だけでなく普通のモールド型のかなりの部分が整理されてきているという感じですね。その分表面実装用のパッケージが増えてきているのだと思いますが、要するにピュアオーディオはもう相手にされていないというか、抱える余裕が半導体メーカーには無いのだと思います。

来年いっぱい注文はできるので、ストックを持つしかないと思いますが、やりにくくなっている事は間違いありません。

2.カップリング

以前はよく秋葉原の店でも見かけた部品、カップリングです。何に使うかといえばボリュームやロータリースイッチの軸を延長する時に使用します。多少角度が変わっても大丈夫なようにスプリング機構があり、白い部分はなんとセラミックです。最近は切り替えもリレーか電子スイッチで行うので、製品に実際に使用されているのは見たことがありません。弊社のプリアンプに使用していますが、このカップリングが廃版になりました。何でもセラミックを焼結させる型が破損してしまったそうで、新規に作るほどの需要も無いのでこれでおしまいということでした。最終的にある量を確保できたので当社で使用する分には困らないのですが、これも時代の流れということで紹介しました。

3.とにかくどんどん無くなって行く

以上主に電子部品について説明しましたが、こればかりではありません。近所のある加工業の会社からも今年(2010年)いっぱいで廃業するという連絡をもらいました。注文が無いわけではないのですが、単価を値切られてもう儲けが無いそうです。丁寧な仕事をしてくれる良い方だったのですが残念です。同業の方は他にいないわけではないので、どうしても困るわけではないのでが、業者によって仕事の質や業務のやり取りの仕方が結構違うので大変といえば大変です。

オーディオ業界が成長産業と思って始めた訳ではないのですが、以前は需要と供給のギャップはあると思っていました。ただ最近は以前に輪を掛けて状況が悪くなっている気がします。加えて部品・製造業・加工業が国内で空洞化してきているので、国内で物を作るのは年々難しくなっていることを痛感します。

時代は変わる、こちらの方も変わらねば

そうは言っても、時代は変わるのは必然なので嘆いていても仕方なく、こちらの方が変わっていかなくてはいけません。例えばモールド型のオーディオ用トランジスタはなくなっても、表面実装用のトランジスタ等は品種が増えているわけですから、そういったものを上手に利用していかなくてはいけません(というよりこちらがそれだけ実装技術という点で遅れていただけなのですが・・・)。

また、部品・加工の面でどうしてもコストアップの外因があるわけですから、その分、効率良く作るようにして性能・品質を維持しながら(あるいは向上させながら)、実質的にコストも下げていかないといけません。

まあ常にというか、いつにもまして来年もいろいろなチャレンジが必要になる事は間違いないでしょう。

それでは皆さん良いお年をお迎え下さい。